کایزن (بهبود مستمر)

کایزن (بهبود مستمر)

نویسنده: یاسمن خوئی / پژوهشگر حوزه مدیریت تولید

همانطور که در شماره قبل درباره کایزن توضیحاتی ارائه شد به ادامه این بحث میپردازیم.

معنی اصلی واژه ” کایزن” ساده و گویاست، کایزن یعنی بهبود. در ضمن، کایزن به معنی بهبود مستمری است که تمامی افراد یعنی مدیران، کارکنان و کارگران را در برمیگیرد. فلسفه کایزن بر این اصل استوار است که شیوهی زندگی انسان (زندگی شغلی، زندگی اجتماعی وزندگی خانوادگی) بایستی پیوسته بهبود یابد.

- ادامه اصول بیستگانه کایزن:

11- حمایت مدیریت ارشد منحصربهفرد، قول و کلام نیست. مدیریت باید حضور مشهود و ملموس داشته باشد.

12- برای حل مسائل هر جا که امکان آن وجود دارد از واگذاری اختیار به زیردستان ابا نکنید.

13- هیچوقت به دنبال مقصر نگردید، هیچگاه عجولانه قضاوت نکنید.

14- مدیریت دیداری و انتقال اطلاعات بهترین ابزار برای حل مسئله بهصورت گروهی است.

15- ارتباط یکطرفه، دستوری از بالا به پائین، مشکلات سازمان را پیچیدهتر میکند. مدیریت ارشد باید با لایههای پایینتر سازمان ارتباط دوجانبه داشته باشد.

16- انسانها تواناییهای فراوانی دارند. از الگوهای چند مهارتی و غنیسازی شغلی برای شکوفا شدن آنها استفاده کنید.

17- تنها فعالیتهایی را انجام دهید که برای سازمان شما ارزشافزوده ایجاد میکنند.

18- فراموش نکنید که 5 ت، پایه و بنیان ایجاد محصولی باکیفیت است.

19- بر اساس الگوهای کار گروهی، مسائل محیط کارتان را حل کنید.

20- حذف مودا (اتلاف) فرایندی پایانناپذیر است. هیچوقت از این کار خسته نشوید.

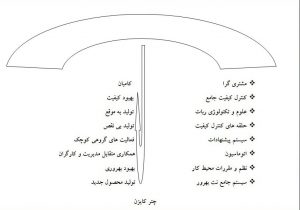

جوهر و درونمایهی اصلی شیوههای کاملاً بیمانند مدیریت ژاپنی در زمینههای مختلف ازجمله ارتقاء بهرهوری، کنترل کیفی جامع، حلقههای کنترل کیفیت یا مناسبات کارگری، همگی در یک واژه بنام “کایزن” خلاصه میشود. کایزن مفهومی چتری شکل است که بیشتر شیوههای خاص ژاپنی را که اخیراً شهرت جهانی یافتهاند، در برمیگیرد.

اعمال “کنترل کیفیت جامع” یا ” کنترل کیفیت در گستره شرکت” در ژاپن باعث شده است تا شرکتهای ژاپنی به ایجاد و توسعه تفکر و عمل روندگرا رویآورند، تفکر و عملی که بهبود مستمر و مشارکت همه افراد در کلیه سطوح سازمان را تضمین میکند. پیام استراتژی کایزن را میتوان در این جمله خلاصه کرد که:

حتی یک روز هم نباید بدون ایجاد نوعی بهبود دریکی از بخشهای شرکت یا سازمان سپری شود.

کایزن و مدیریت

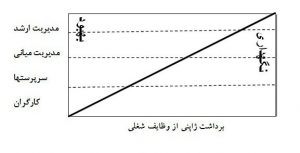

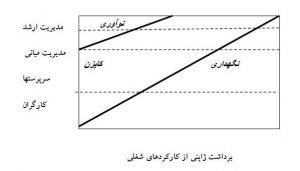

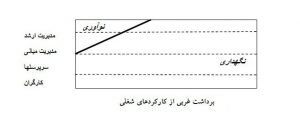

شکل زیر چگونگی برداشت ژاپنی از شرح وظایف را نشان میدهد. همانگونه که در این نمودار مشخص گردیده، مدیریت از دو عنصر اصلی ترکیب یافته است: نگهداری و بهبود. نگهداری به فعالیتهای تداومبخش، استانداردهای موجود در تکنولوژی، مدیریت و عملیات اطلاق میشود و بهبود نیز به تدابیری اطلاق میشود که برای بهبود این استانداردها بکار گرفته میشوند؛ و همچنین، شکلهای زیر، برداشتهای ژاپنی و غربی را از کارکردهای شغلی نشان میدهند.

کایزن و سیستم پیشنهادها

مدیریت ژاپنی برای درگیر نمودن کارکنان در کایزن، از طریق ارائه پیشنهادها، تلاشهای گستردهای انجام میدهد. ازاینرو، سیستم پیشنهادها بهعنوان جزء لاینفک سیستم مدیریت موجود و تعداد پیشنهادهای کارگران بهعنوان معیار مهمی در ارزیابی کارایی سرپرستان محسوب میشود. مدیر سرپرستان نیز، در مقابل باید با زیردستان خود جهت کمک به کارگران برای ارائه پیشنهادهای بیشتر، همکاری کند.

بیشتر شرکتهای ژاپنی که از برنامههای کایزن استفاده میکنند، دارای یک سیستم کنترل کیفیت و یک سیستم پیشنهادها هستند که هماهنگ با یکدیگر فعالیت میکنند. مجموعه حلقههای کنترل کیفیت را میتوان بهعنوان یک سیستم پیشنهاددهنده بهبود تلقی نمود.

یکی از ویژگیهای برجسته مدیریت ژاپنی، دریافت پیشنهادهای بیشمار از کارگران است و مدیریت تلاش فراوانی در زمینه بررسی پیشنهادهای دریافتی و اغلب، گنجاندن آنها در استراتژی کلی کایزن، مبذول میدارد. (آقای تویودا رئیس هیئتمدیره تویوتا موتور اخیراً طی مصاحبهای گفته است «یکی از ویژگیهای کارگر ژاپنی آن است که علاوه بر استفاده از دستهایش، از مغز خود نیز استفاده میکند. کارگران ژاپنی، سالانه 5/1 میلیون پیشنهاد ارائه میدهند که 95 درصد از آنها در عمل مورداستفاده قرار میگیرد. فضای کارخانههای تویوتا همواره آکنده از شور و شوقی ملموس برای بهبود است.»)

کایزن در برابر نوآوری (1)

برای دستیابی به پیشرفت، دو نگرش متفاوت وجود دارد: پیشرفت تدریجی و پیشرفت مبتنی برجهش بزرگ. درمجموع، شرکتهای ژاپنی پیشرفت تدریجی را ترجیح میدهند، درحالیکه شرکتهای غربی به جهش بزرگ که اصطلاحاً نوآوری گفته میشود، تکیهدارند.

قبلهگاه مدیریت غربی، نوآوری است. نوآوری به دگرگونیهای عمده در زمینه پیشرفتهای تکنولوژیک یا ارائه تازهترین مفاهیم مدیریت یا شیوههای تولید، اطلاق میشود. جدول زیر به مقایسه ویژگیهای اصلی کایزن و نوآوری اختصاص دارد. یکی از ویژگیهای جالب کایزن، عدم نیاز قطعی آن به تکنولوژی پیچیده یا آخرین دستاوردهای تکنولوژیک است. برای تحقق کایزن، تنها تکنیکهای سادهای چون ابزارهای هفتگانه کنترل کیفیت کفایت میکند، طوری که کایزن برای حل مشکلات از ابزارهای هفتگانه کنترل کیفیت استفاده میکند؛ اما در بسیاری از وضعیتهای مربوط به مدیریت، کلیه دادههای موردنیاز برای حل مشکلات، در دسترس نمیباشند.

مثلاً تولید محصول جدید نشانگر این موضوع است، بنابراین ابزارهای هفتگانه جدید کنترل کیفیت که معمولاً به نام “هفت جدید” «NEW SEVEN» خوانده میشوند برای نگرش طراحی، مورداستفاده قرارگرفتهاند و در حوزههایی چون افزایش کیفیت محصول، کاهش قیمت، تولید محصول جدید و اعمال سیاست، مفید واقعشدهاند. این ابزارهای هفتگانه جدید عبارتاند از:

1-نمودارهای ارتباطها 2- نمودار وابستگی 3- نمودار درختی 4- نمودار ماتریسی

5- نمودار ماتریسی تحلیل دادهها 6- نمودار برنامه فرایند تصمیمگیری 7- نمودار برداری

جدول ویژگیهای کایزن و نوآوری

کایزن در برابر نوآوری (2)

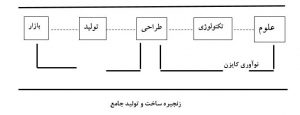

شکل زیر توالی تولید از آزمایشگاههای علمی تا بازار فروش را نشان میدهد. نظریهها و آزمایشهای علمی در شکل تکنولوژی کاربرد پیدا میکنند، در شکل طراحی، توسعه مییابند، در شکل تولید از قوه به فعل درمیآیند و سرانجام در بازار، به فروش میرسند. دو جزء بهبود، یعنی نوآوری و کایزن را میتوان در هریک از مراحل زنجیره تولید بکار گرفت؛ اما تأثیر کایزن معمولاً در تولید و بازار نمایانتر است. درحالیکه اثر نوآوری در علوم و تکنولوژی، بیشتر است. جدول زیر نوآوری و کایزن را در همین توالی، بهگونهای دیگر مقایسه میکند.

منافع بهکارگیری کایزن

- تمامی کارکنان را برای ایجاد اصلاحات بکار میگیرد. مشکلات را ریشهای تشخیص و از همان ابتدا حلوفصلشان میکند.

- باعث میشود کارکنان کار را با لذت انجام دهند، همچنین منجر به بهبود اخلاقیات، رضایت کاری و تعدیل بار مسئولیت میشود.

- اتلاف را کاهش میدهد.

- موجب استفاده بهینه از فضا، ارتقاء کیفیت تولید، استفاده از سرمایه، ارتباطات بهتر، رشد ظرفیت تولید و حفظ و بقاء کارکنان میشود.

- دستیابی به نتایج را سریعتر امکانپذیر میسازد، بجای تأکید بیشتر بر بهبود در سرمایه، بر سرمایهگذاری خلاقانه تأکید دارد که میتواند مشکلات متعددی را مرتفع کند.

مراحل اجرای کایزن

- انتخاب منطقه هدف

- ایجاد و ساماندهي تیم کایزن

- بررسي و جمعآوری اطلاعات در منطقه هدف با کمک اعضای گروه

- آشنا کردن اعضای کارگاه آموزشي با مفاهیم و ابزارهای بهبود

- توجیه کارکنان محل واقعي انجام کار

- انجام نظام آراستگي (۵اس)

- شناسایي و فهرست کردن ) مودا)

- انجام تحلیل علل رویداد اتلاف در ناحیه نمونه و ارائه راهحلهایی با استفاده از کار گروهي

- انتخاب اتلافهایی که راهحلهای عملیتری دارند.

- انجام سریع هر نوع تغییر فیزیکي در آرایش ناحیه نمونه

- استاندارد کردن بهبود انجامگرفته

- اطلاعرسانی موفقیت حاصله به سایر همکاران

- رفتن به سراغ مشکل بعدی

- ارزیابي نتایج بهدستآمده جهت استفاده در مراحل بعد.

کلام آخر

آخر کلام آنکه اجرای مؤثر کایزن علاوه بر ضرورت داشتن انگیزه کافي در نیروی انساني، توجه به نقش آموزش آنها بسیار مهم و کلیدی بوده و همچنین التزام عملي و باور مدیریت به فلسفه کایزن، حوصله و بردباری و عدم تعجیل در کسب نتایج زودرس میتواند در موفقیت اجرای کایزن بسیار مؤثر باشد.

نویسنده: یاسمن خوئی / پژوهشگر حوزه مدیریت تولید